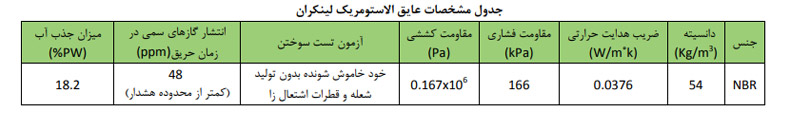

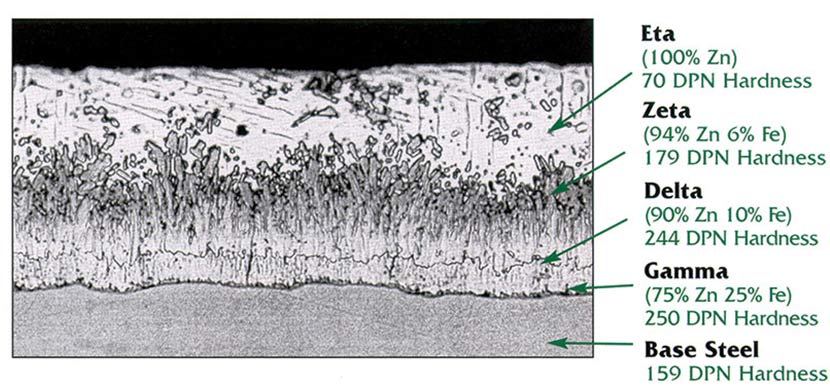

پوشش گالوانیزه گرم (Hot-Dip Galvanized)،یکی از متداول ترین روش های گالوانیزه کردن قطعات فلزی در سیستمهای نصب و ساپورت لینکران است. در این نوع گالوانیزاسیون، قطعه فلزی مورد نظر را وارد محیطی حاوی فلز روی مذاب (Molten Zinc Metal) میکنند تا قطعه کاملا در روی مذاب، غوطه ور (Immersed) شود. سپس قطعه را از وان روی خارج میکنند، آنگاه لایه روی، با اکسیژن و کربن واکنش انجام داده و تبدیل به پوششی مقاوم در برابر خوردگی و زنگزدگی میشود. علاوه براین، پس از انجام گالوانیزه گرم ، بین فولاد و روی مذاب نیز واکنش شیمیایی رخ داده و با ایجاد پیوندهای فلزی (Metallic Bonding)، چندین لایه کامپوزیتی (Composite Layer) از آهن و روی، تشکیل می شود. که از فلز پایه در برابر خوردگی، سایش و زنگزدگی محافظت میکند (شکل 1). ضخامت لایه گالوانیزه (Galvanized Layer Thickness) در این روش بین 100 الی 130 میکرومتر است. ویژگی های پوشش روی به روش گالوانیزه با غوطه وری گرم در مقایسه با روش الکتروپلیتینگ و گالوانیزه گرم پیوسته ارجحیت دارد، زیرا پوشش گالوانیزه گرم ضخامت بیشتر و در نتیجه طول عمر بالایی دارد. همچنین گالوانیزه گرمسختتر و مقاومت سایشی بیشتری دارد. ظاهر پوشش روی در روش گالوانیزه گرم ، مات، کدر و به رنگ طوسی است و سطح یکنواخت و صافی ندارد.

پوشش گالوانیزه گرم قطعات فلزی لینکران

فولادی که قرار است پوشش داده شود، ابتدا بایست تمیز و عاری از روغن، گریس، خاک، پوسته (Mill Scale) و زنگزدگی (Rust) باشد. فرایند آماده سازی سطحی قطعات فلزی لینکران، معمولا شامل مرحله چربیگیری (Degreasing)، اسیدشویی (Acid Pickling) و فلاکسینگ (Fluxing) است. اسیدشویی برای رفع پوسته و زنگ زدگی، فلاکسینگ جهت ایجاد سطح محافظ (Protective Surface) برای مهار اکسیداسیون فولاد صورت میگیرد. باتوجه به نحوه اعمال فلاکسینگ، فرایند گالوانیزه گرم به دو صورت گالوانیزه تر و خشک (Dry and Wet Galvanizing) انجام میشود.

پوشش خشک در گالوانیزاسیون گرم

در گالوانیزه خشک، قطعات فلزی لینکران پس از انجام مراحل آماده سازی، در محلول کلرید آمونیاکی روی (Solution of Zinc Ammonium Chloride) قرار گرفته و پش از آغشته شدن در خشک کن و در ادامه، داخل حمام مذاب روی قرار میگیرند.

پوشش تر در گالوانیزاسیون سرد

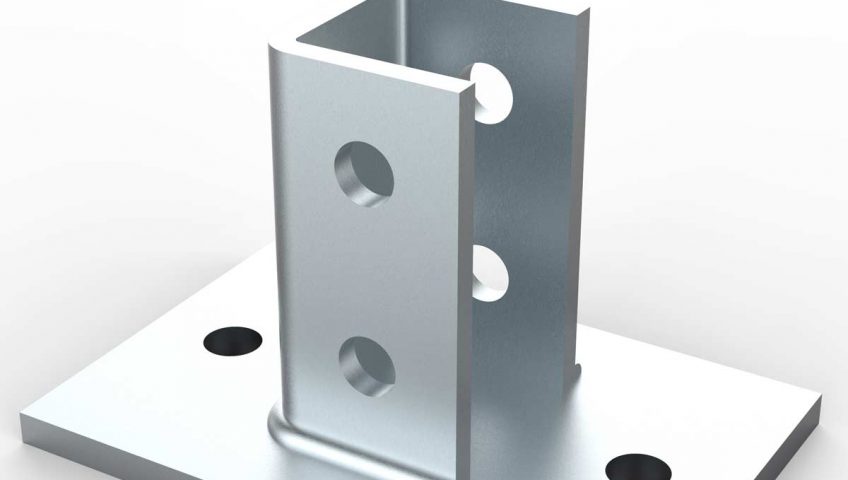

در گالوانیزه تر، مخلوط کلرید آمونیاکی روی، در سطح مذاب پاشیده می شود. و قطعات پس از انجام مراحل آماده سازی، به طور مستقیم و همزمان با آغشته شدن به فلاکس، وارد مذاب میشوند (شکل 2). کنترل تمامی مراحل فرایند و مشخصات پوشش روی گالوانیزه گرم شده بر روی محصولات آهنی و فولادی، مطابق با استاندارد بینالمللی ASTM صورت میگیرد.

دستور کار

قطعات فلزی جهت پوشش گالوانیزه گرم (Hot-Dip Galvanized)، میتواند از قطعات با اندازه کوچک مانند پیچ و مهره تا قطعات سازهای بسیار بزرگ، متغیر باشد. از آنجایی که این مواد در مذاب فلز روی غوطه ور میشود، فلز روی میتواند به داخل شکاف ها، رزوه ها و مناطقی که دسترسی به آنها دشوار است، نفوذ کند. جهت زدودن روی اضافی و دستیابی به پوشش صافتر، قطعات کوچک بعد از خروج از وان گالوانیزه در دستگاه خاصی سانتریفیوژ میشوند. چنانچه قطعات برای سانتریفیوژ بیش از حد بلند یا بزرگ باشند، میتوان با برس کشیدن محل در حالی که هنوز داغ اند، روی اضافی را تمیز کرد.

اورکاری (Over tapped)

مهم ترین نکته ای که در گالوانیزه گرم پیچ و مهره باید مد نظر قرار گیرد این است که رزوه های مادگی باید گشاد یا اصطلاحا اورکاری (Over tapped) شوند تا ضخامت روی در محل رزوه جبران شود. ورق های مورد استفاده در تمامی پروفیل های سیستم های نصب وساپورت تاسیسات لینکران به وسیله گالوانیزه گرم پیوسته (Continuous Hot-Dip Galvanizing) تولید میشوند (شکل 3). در این فرایند با دمش هوا می توان ضخامت لایه روی را کنترل نمود. این روش نیز خود به دو نوع تقسیم میشود که شامل غوطه وری مداوم و غیرمداوم می باشد. در روش غیرمداوم ورق های بریده شده را داخل حمام مذاب روی قرار میدهند ولی در روش مداوم، کویل های پیوسته در یک خط ممتد مورد پوشش دهی قرار میگیرند.